建筑工程管理 安全企业管理 制造企业管理 卫生企业管理 企业转型升级 工程企业管理 企业质量管理 医药企业管理 电力企业管理 企业经济管理 食品企业管理 工业企业管理 软件企业管理 能源企业管理 汽车企业管理 环保企业管理

粤港澳大湾区 消防企业管理 转型升级 装配式建筑 并购重组动态 制造业转型升级 工业转型升级 教育转型升级 外贸转型升级 能源转型升级 地产转型升级 制造业转型与高质量发展 产业转型升级 绿色转型升级 服务业转型升级 产品质量管理 产业科技管理 环境监测

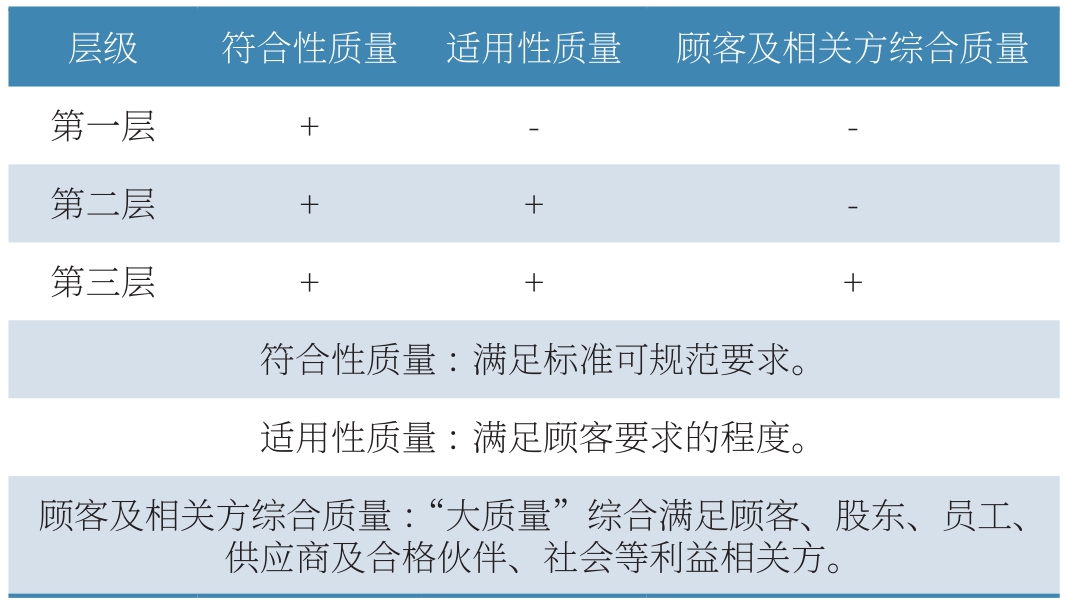

现代质量,全员全面推行“大质量”观念,从单一的产品质量转变为体系的质量。从经营层到管理层、实施层多维度进行培训和宣导,强化现代质量意识。ISO9000:2000标准中将质量定义为“一组固有特性满足要求的程度”。质量概念具体层级、递进关系、演进过程如表1和表2所示。

表1 质量主体,即“什么的质量”

表2 质量客体,即“满足什么要求的质量”

百年质量管理历程,各种方法风生水起,纷至沓来,而20世纪末起源于摩托罗拉的六西格玛无疑是在“大质量时代”最有魅力的方法之一。其本质是减少波动、基于顾客满意的持续改进。作为一种先进的管理模式不仅能大幅提高产品质量、增加顾客价值,同时可以减少生产资本投入,提高效率和市场响应能力,对大质量的提高有积极的促进作用。随着人们对其认识的深入,已上升为一种新兴的管理理念、管理思想、管理哲学。六西格玛虽诞生于电子制造业,但随着人们对其理解的深入和演变,不仅制造业范围已扩展到医药、石油、化工、冶金等,同时已复制到服务、研发、金融等其他行业。

六西格玛最大的特点是“以事实和数据驱动管理”,所以特别强调测量数据本身的质量,为此运用统计学的方法对测量系统进行评估,了解波动源以及它们对测量结果的影响,并给出测量系统是否合乎使用要求的明确判断,也就是我们通常所说的测量系统分析(Measure System Analysis,MSA),本文采用计数型MSA:属性一致性评价,对检验员和检验数据进行分析。

笔者服务于医药行业,现把六西格玛工具在药品定性指标质控方面应用的一点体会做一分享,为遇到类似问题的同行提供一个参考思路。

《中国药典》2020年版中有片剂、丸剂等固体制剂,其中含有(外观)检测项,大多数要求都为概念性或概括性的描述,如通则项下片剂外观:完整光洁、色泽均匀[2];丸剂外观:圆整、大小、色泽均匀等。在中间品或成品质控过程中,更多依赖QC对标准的个人理解和认知,含有较多的主观因素。因缺少量化指标,所以对结果的判定评估容易存在分歧和较大差异。为此,如何能把主观转化相对客观,非数据指标尽快数据化,是我们面临的一个课题。笔者结合实际工作以某片剂外观某缺陷A作为案例。

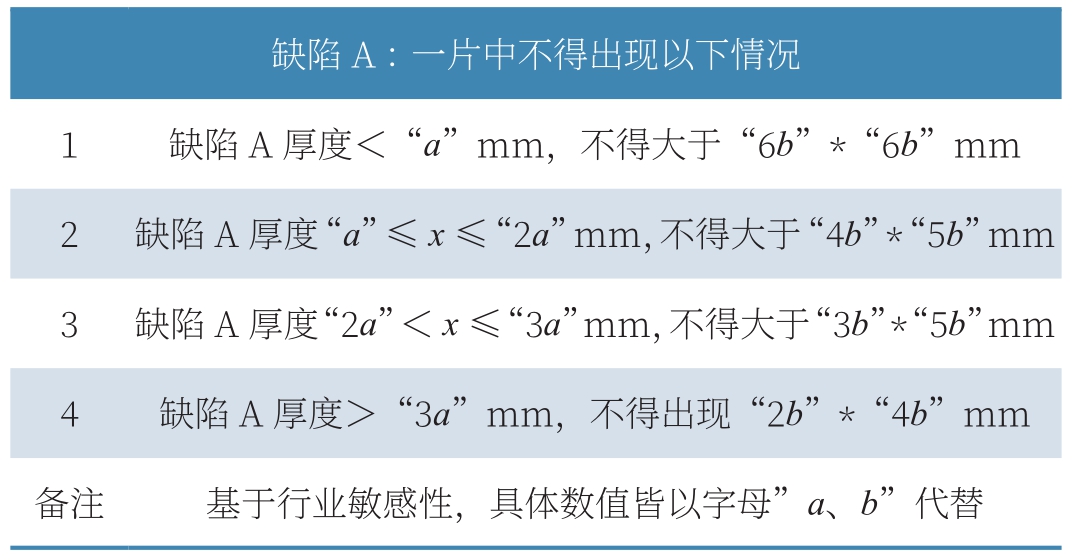

遵从法规和相关规定,从VOC(Voice of Customer)、VOB(Voice of Boss)需求出发,以药品安全性、有效性为最终评价指标,具体如表3所示。

表3 最终评价指标

由主观认识转为数字后,需要对相关QC人员进行培训,只对数字标准理解比较抽象,为此制定缺陷A的标准样品实物,供后期培训、考核、对标等使用。如图1所示。

“这话说的,我只是看起来‘坏’了点,人家还梦想当一名共青团员呢。”王施凯咂咂嘴道,“瞧他们那样儿,你家不会欠了高利贷吧……”

图1 样品实物

根据六西格玛MSA流程,选取合适比配的不同程度缺陷A标样,总样本量≥50个,对应比例可参考表4。

表4 对应比例

完全合格和完全不合格产品,判断起来相对简单,出错概率较低。可能产生较大波动或错判误判的为模糊产品,故边缘产品的存在对测量的影响重大,实际工作中可依缺陷对结果影响的重要度对其占比进行适度增加或降低。

(1)由标准制定的专家对测试检验员进行标准具体含义讲解,并采用缺陷A标样举例,明确缺陷A的相关分级标准。

(2)标样随机编号,选取2~3名QC人员,采用单盲方式进行测评数据收集。

(3)采用Mintab软件进行数据分析并与已知判断标准进行比对分析。

软件分析结论如表5~表7所示。

表5 检验员自身评估一致性

表6 每个检验员与标准评估一致性

表7 所有检验员与标准评估一致性

结果解析:

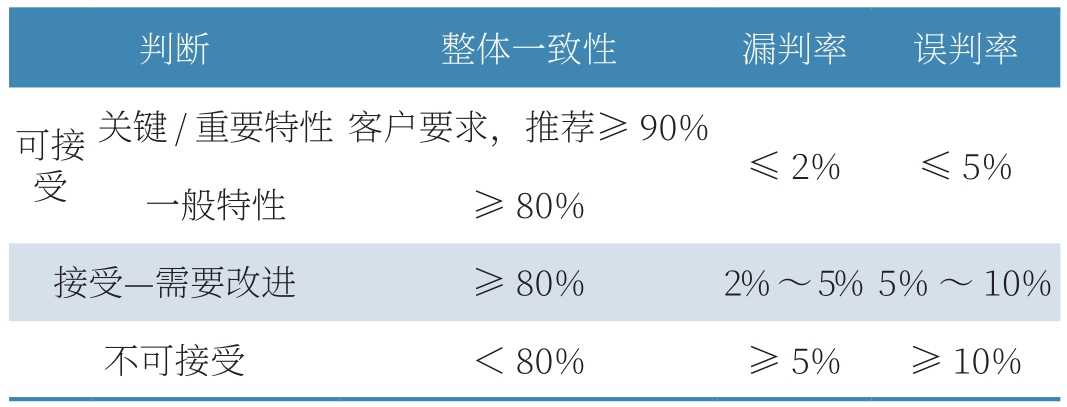

从以上数据可识别出,检验员自身、每个检验员与标准一致性都≥90%,整体一致性>80%。不一致性结果结合原始数据得出漏判率分别为:甲=2.00%,乙=3.33%,丙=2.67%;误判率:甲=2.67%,乙=1.33%,丙=0%。整体属于接受—需改进级别。

属性一致性评价,是计数型指标判断准确的前提和基础,只有将检验员自身、检验员与标准、所有检验员与标准的波动降至可接受范围内,检测结果才相对客观、可信,如表8所示。

表8 计数型MSA判断标准[3]

(4)所控片剂中缺陷A比率标准的制定。

1)由具体的业务决定:若法规或行业有具体规定,按法规或行业规定执行;由客户要求或质量风险评估结果决定。

2)由流程能力统计数据提供参考:对该片剂流程能力历史数据进行回顾性分析,统计出相应缺陷A比率;对现有流程进行数据收集,依据经验法则np≥5或n(1-p)≥5和中心极限定理,现场抽取30组以上数据,每组数据至少检出5个或5个以上缺陷片,统计出缺陷A比率。

利用Mintab做P控制图,设置计数型数据四大检验原则,结果如图2所示。

图2 缺陷A的P控制图

从P图可得出数据稳定受控,缺陷A缺陷率均值-P=0.00598,控制限为(0,0.01242),由于实际工作中未有明确的缺陷A的标准,故暂且以上控线作为缺陷A比率标准的参考线。在具体执行过程中,需不断地收集客户信息,以评估此标准的适用性。同时需进一步收集缺陷A缺陷率的数据与历史均值和上参考线对比,评估流程是否受控。

(5)样本量的确定。通常来讲,样本量大小与检验水准α、检验功效(1-β)、容许误差δ以及总体的相关信息有关。α一般取0.05或0.01,但α值不能主观随意确定,需根据I类错误(弃真)的危害来决定。检验功效(1-β)是指在确定的α水准下,若总体参数差异确实达到δ,发现此差异的能力,通常β取0.1或0.2,即检验功率为0.9或0.8。

采用Minitab对上例-P=0.00598,比较比率0.01242进行样本量计算如表9所示。

表9 功效和样本数量结果

从软件计算结果可知,所需样本量为1439可满足要求,为实际操作方便起见,可以向上取整1450。

对某片剂产品中缺陷A的判断标准:取子组大小为1450的样本,由经过培训和评价的检验人员按量化标准检验,缺陷率不大于0.01242,可判正常。

(1)应用六西格玛的思维和工具方法,建立了一套药品定性质量指标检验、评价方法。该方法提高了药品定性指标检测的一致性,具有可行性和可复制性。

(2)可有效解决制药行业因定性指标无法量化造成的因人而异,波动大的问题,通过以上方法的应用减少不同人员对同一产品判断的主观影响,提高对流程的评价能力,基本消除了生产、检验和放行中产生的诸多困扰,基本能解决药品定性指标数据化从无到有的问题。为大家提供一个质量统计的思路,希望能起到抛砖引玉的作用。

(3)判断标准在基于法规和客户要求的前提下,不同行业不同、同行不同产品不同,同产品不同缺陷不同,文中所述的标准只供参考,在实际工作中要针对指标缺陷情况全方位做足风险评估,依风险评估程度制定适合的标准,不能一概而论。

(4)在大质量的观念下,需具备统计质量思维,因为波动是客观存在的,同时任何通过单值对总体的判断都是不切实际的。我们需关注流程,以数据为基础,基于数据驱动决策,发挥统计工具的分析、预防作用,减小直到避免缺陷的产生,提高质量,降低劣质成本损失。

© 2024 All rights reserved. 北京转创国际管理咨询有限公司 备案号: 京ICP备19055770号-4

Transverture International Group Co Ltd, Guangdong Branch

地址:广州市天河区天河北路179号尚层国际1601

深圳市福田区深南中路2066号华能大厦

佛山顺德区北滘工业大道云创空间

东莞市大朗镇富丽东路226号松湖世家

梅州市丰顺县留隍镇新兴路881号

长沙市芙蓉区韶山北路139号文化大厦

欢迎来到本网站,请问有什么可以帮您?

稍后再说 现在咨询