中国企业国际化发展 财务创新全球化研究 商务创新与全球化 境外直接投资备案(ODI) 国际风险管理 网络安全与隐私保护 泛珠三角区域合作 转创全球科创智库 管理创新与全球化 海关监管

电子商务师 知识产权发展 价值共创 企业科创管理 创投俱乐部 全面质量管理 移动支付 私营经济 企业经营 商业模式创新 通商董事会馆 灯塔工厂 企业产品创新 客户与营销 商业规划 产品检测 金融科技 价值网络 企业创新管理 科技创新企业 精益创新 玩具产业孵化基地 餐饮美食 奶茶饮品

十四五规划专题 碳达峰中和计划 科技创新 现代服务业 全过程工程 环保技术 跨境电商合规转型 数字化转型 碳排放管理 供给侧改革 转创国际技术转移 数控工厂 专精特新企业 能源与电力 碳排放管理会计 全面绩效管理 应对气候变化 国有资产管理 制度智库 雏鹰企业 高新技术企业 进出口企业管理 盈利模式转型 瞪羚企业 绿色能源与碳核算 气候审计与鉴证 数字化监管

安全生产关乎人民群众生命财产安全和社会稳定大局。石油行业作业环境复杂,生产具有野外施工、流动分散、工种繁多、工序立体交叉等特点,在生产经营过程中,存在着高温、高压、易燃、易爆等众多危险因素,容易发生井喷、物体打击、爆炸、灼烧等各类安全事故。因此石油企业生产安全一直是安全工作的重点。

随着时代的发展,我国石化产业安全管理水平不断进步。国内主要石油公司均建立了相应的HSE管理体系。但由于石油化工行业的特殊性,各类安全事故仍时有发生。据统计,2018年,全国石油化工企业共发生安全事故176起,死亡223人。我国石油化工行业仍然面临比较严峻的安全形势。

本文对采油过程生产安全风险进行识别、筛选和评价,以期将六西格玛质量管理界限与石油企业生产安全风险控制目标相结合,反向推理采油过程中各级安全风险控制目标,为采油过程安全风险控制提供新思路。

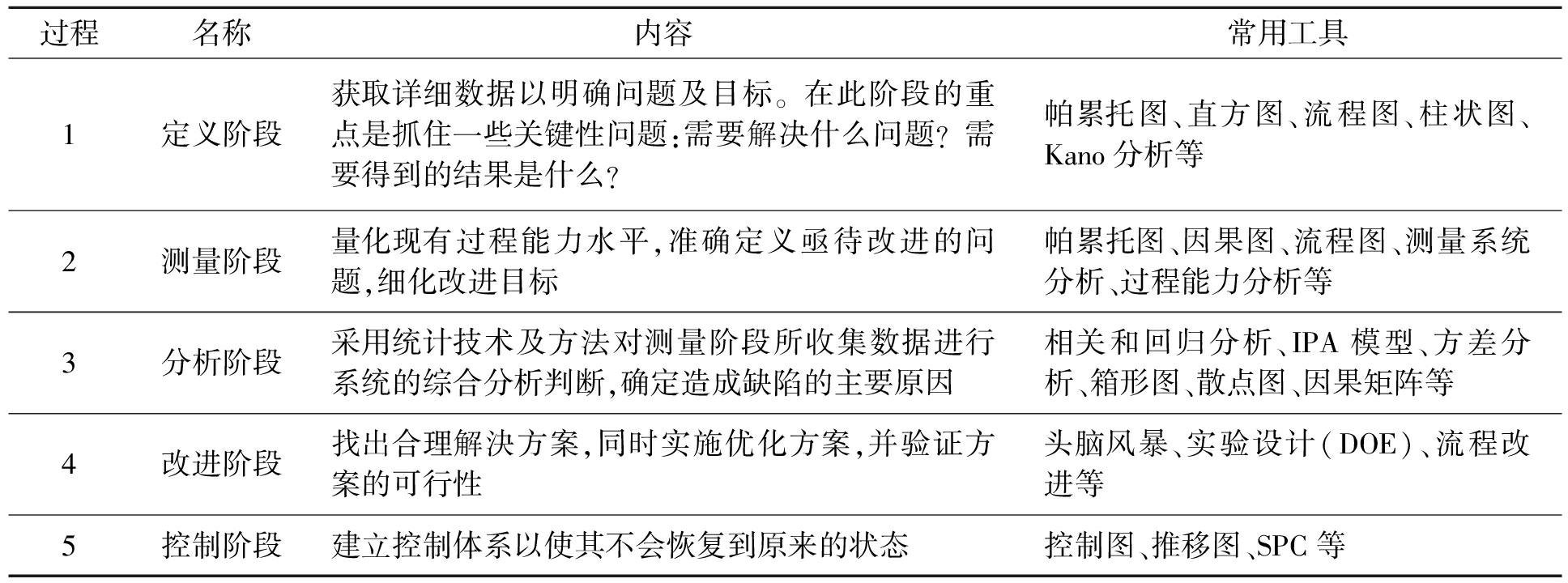

六西格玛是基于全面质量管理的统计评估方法,主张将人的力量、流程(DMAIC)的力量和技术方法的力量紧密结合,并通过持续改善过程以完成目标。传统六西格玛DMAIC工具主要包括五个阶段:定义阶段(Define)、测量阶段(Measure)、分析阶段(Analyze)、改进阶段(Improve)、控制阶段(Control),六西格玛工具方法见表1。

目前,有关六西格玛的研究多集中在六西格玛理论与精益管理相结合是如何提高服务质量以及生产企业产品合格率上,对提高企业生产安全性的研究鲜而有之。

在管理决策方面,Fernando Juliani[1]32-34以及Chunchin Wei[2]11-12基于六西格玛理论,对项目实施精益六西格玛改进, 提出了项目实施过程中需要解决的问题,系统构建了项目选择目标,为管理层实行精准高效的项目管理提供依据。申卫群[3]99-105深刻剖析了图书馆服务流程优化中存在的问题,利用六西格玛工具对其进行优化改进,并设计价值流未来图对其提出相关建议。在质量控制方面,Abdallah[4]46-48提出除传统六西格玛工具之外,可使用仿真和多响应方法对项目质量进行优化,并利用全球物流公司作为实际案例验证了仿真和多响应方法对项目质量提升的有效性。肖斌卿、刘文龙[5]50-68在成本控制理论与传统精益、六西格玛理论的基础上,将成本控制财务指标进行整合,提出了质量管理新模式。

表1 六西格玛工具方法

六西格玛管理目标的核心为减少缺陷,以使目标达到尽量完美。理想状态下,若六西格玛质量控制的界限为±6σ,则其质量水平能够达到每百万个产品废品数少于3.4个,精确度达到99.99 966%,几乎接近完美水平。六西格玛是通过过程控制以达到近乎“零缺陷”目标的方法,而石油企业行业性质特殊,对生产安全性要求极高,同时事故的“零发生”也是其追求目标,二者在处理问题的角度和目标上相契合,因而探索六西格玛理论在石油企业生产安全风险控制方面的应用具有一定的现实意义和理论价值。

据中国石油和化学工业联合会相关数据显示,截至2018年12月末,我国石化行业规模以上企业达27 813家。此外,据不完全统计,我国在2013—2018年共发生石油化工事故974起,造成1 253人死亡(为客观反映事故规律,未统计天津港“8.12”特别重大着火爆炸事故) 。[6]3-7为更加准确地反映石油化工行业事故概率,可引入DPMO值对其进行衡量,见(1)式:

(1)

其中DPMO为每百万次运作产生的缺陷数,DPU表示单位产品缺陷数。若DPMO≥6σ,代表质量水平达到最终质量目标(世界一流);若5σ≤DPMO<6σ,表示质量水平优秀,仍有待提升;若4σ≤DPMO<5σ,则代表目前整体质量水平一般,需改进;若3σ≤DPMO<4σ,代表质量水平较低;若2σ≤DPMO<3σ,表示质量水平急需提升;当DPMO<2σ,表示质量水平不可接受。

根据石化行业特点,依照法定工作日用实际生产日计算,每年平均生产日为250天,则现阶段我国石油化工企业事故发生率约为0.002 47% (介于4σ与5σ之间)。若企业将六西格玛目标作为控制目标,当事故发生率降低至0.000 003 4 (约为6σ)时,每年事故数可减少约138起,死亡人数约减少178人,经济损失可直接减少约85.43%,可见实行以六西格玛为目标的安全管理控制具有一定的现实意义和实际价值。

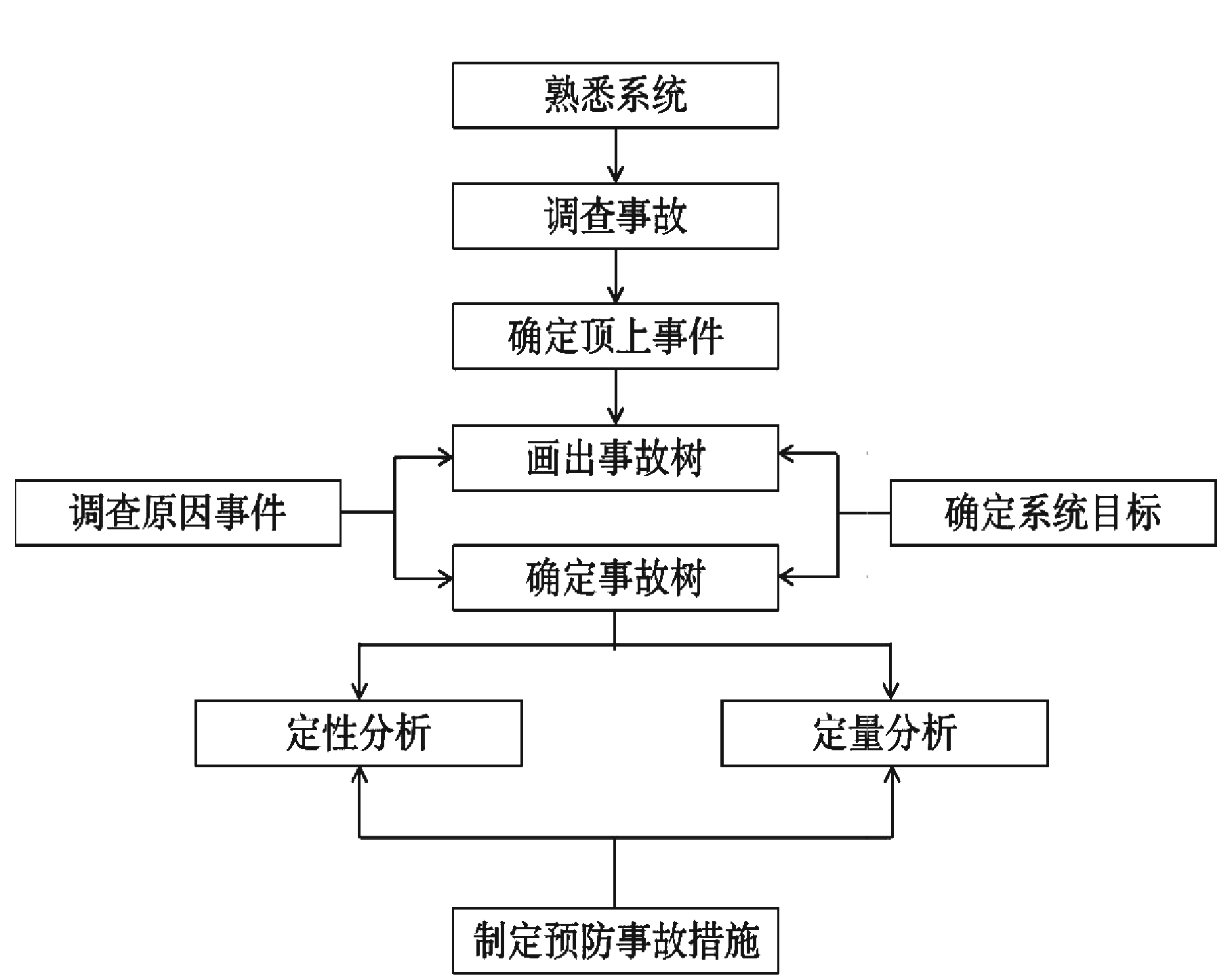

事故树分析法又称故障树分析法,通过建立树形图,自上而下地演绎事故发生路径,找出事故原因。由于其具有清晰直观、灵活简便等特点,因而被广泛地应用于事故分析中。通过对事故树的定性和定量分析可以揭示系统各个要素之间的内部联系,以及各种潜在因素对事件发生的影响方式和程度,从而为决策提供有效依据。事故树分析的基本步骤如下图1所示。

图1 事故树分析基本步骤

事故树分析法因其灵活性高、清晰直观等特点被广泛地应用于各类事故分析。陈悦源、方卫宁等[7]1-12基于事故树分析方法,对地铁小限界中屏蔽门夹人事故风险展开分析;台德清[8]117-121采用事故树分析法,通过搜集汇总常见调车事故案例,对铁路调车脱轨影响因素展开研究;此外,李威臻、李继繁等[9]12-16在石化企业罐区泄漏风险研究中运用贝叶斯—事故树模型进行建模分析,并提出解决方案;赵先伟、谢雄刚等[10]127-130将事故树分析法引入贵州省梓木嘎煤矿安全管理中,验证了其有效性,体现了该模型的实际应用价值。

2.1.1 研究对象

目前我国石油开采方式以抽油机采油为主。其中抽油机类型主要包括游梁式和无游梁式。游梁式抽油机虽然平衡能力较差、效率低,但因其操作方便、结构简单,在世界上仍是使用最广泛的抽油机类型。因此,本文对以游梁式抽油机为采油工具的采油过程展开研究。

2.1.2 数据来源

据中石油事故统计数据,按照事故成因模型分析事故发生原因,可将其分为三个方面:环境因素、人为因素和管理因素,其占比分别为19.7%、32.0%和48.3%。[11]83-87因此,可从环境因素、人为因素以及管理因素三个方面对石油开采过程进行风险因素识别。

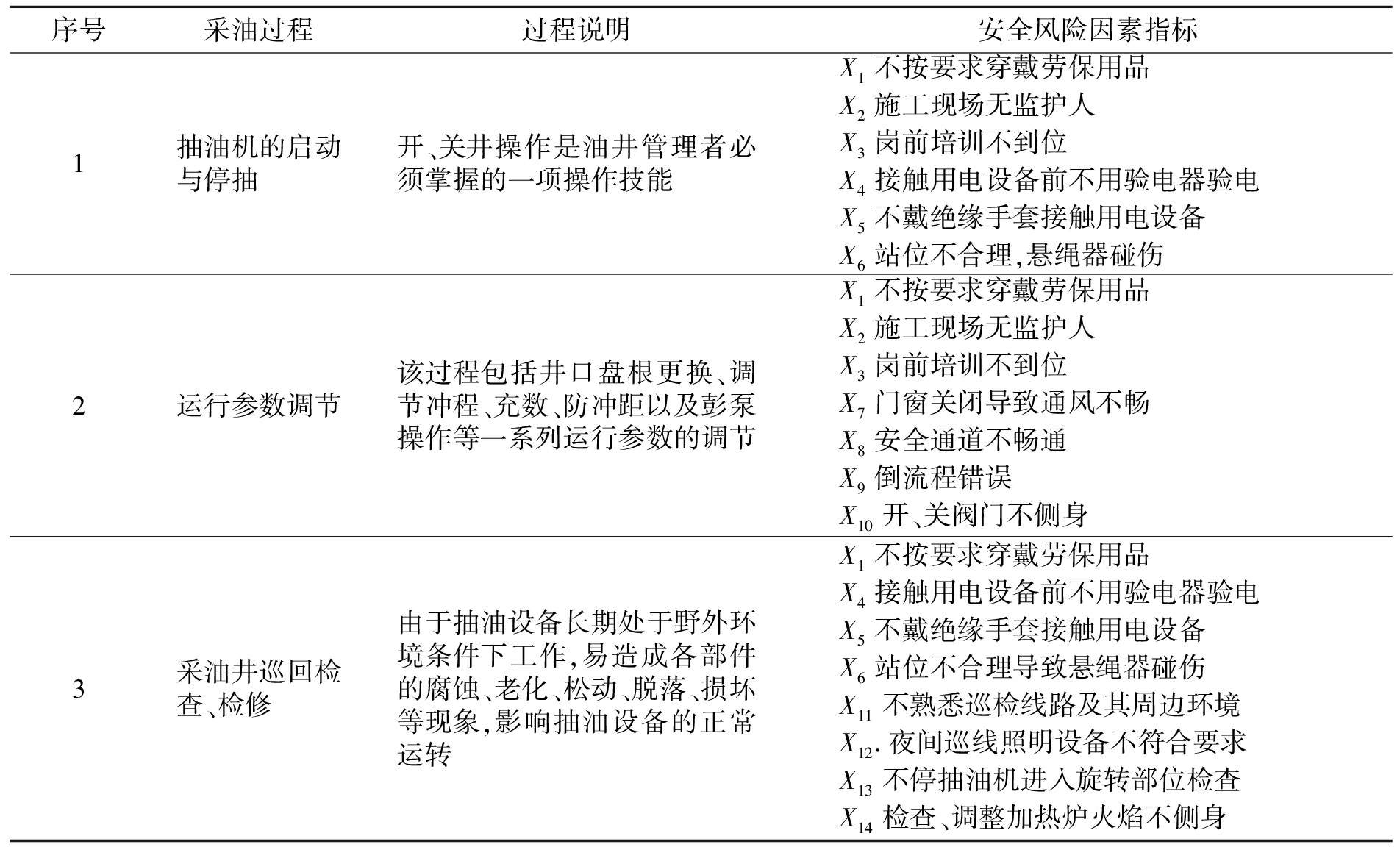

石油开采生产过程十分繁琐复杂,整个生产管理过程包括抽油机的启动与停抽、抽油机井口取油样、抽油机井口盘根更换以及调节冲程、充数等20余项基本操作。通过对采油原理进行分析,结合相关资料及专家访问,最终筛选并归类出三类直接影响石油安全生产的采油过程加以分析,分别为抽油机的启动与停抽、运行参数调节以及采油井巡回检查,采油过程安全风险因素见表2。

通过分析采油过程,结合相关资料及专家意见,从环境因素、人为因素以及管理因素三个方面进行安全风险识别,共筛选出13个风险因素指标,其中环境因素包括:门窗关闭导致通风不畅、安全通道不畅通、 不熟悉巡检线路及其周边环境、夜间巡线照明设备不符合要求;人为因素包括:不按要求穿戴劳保用品、接触用电设备前不用验电器验电、不戴绝缘手套接触用电设备、站位不合理导致悬绳器碰伤、倒流程错误、开关阀门不侧身、不停抽油机进入旋转部位检查、调整加热炉火焰不侧身;管理因素包括施工现场无监护人以及岗前培训不到位。分析可知,以上各风险因素与采油过程生产安全密切相关,因此我们可以对各风险因素与安全事故之间的作用关系加以分析,建立相应的评价模型,对采油过程生产安全风险进行评价。

2.2.1 采油过程事故树模型构建

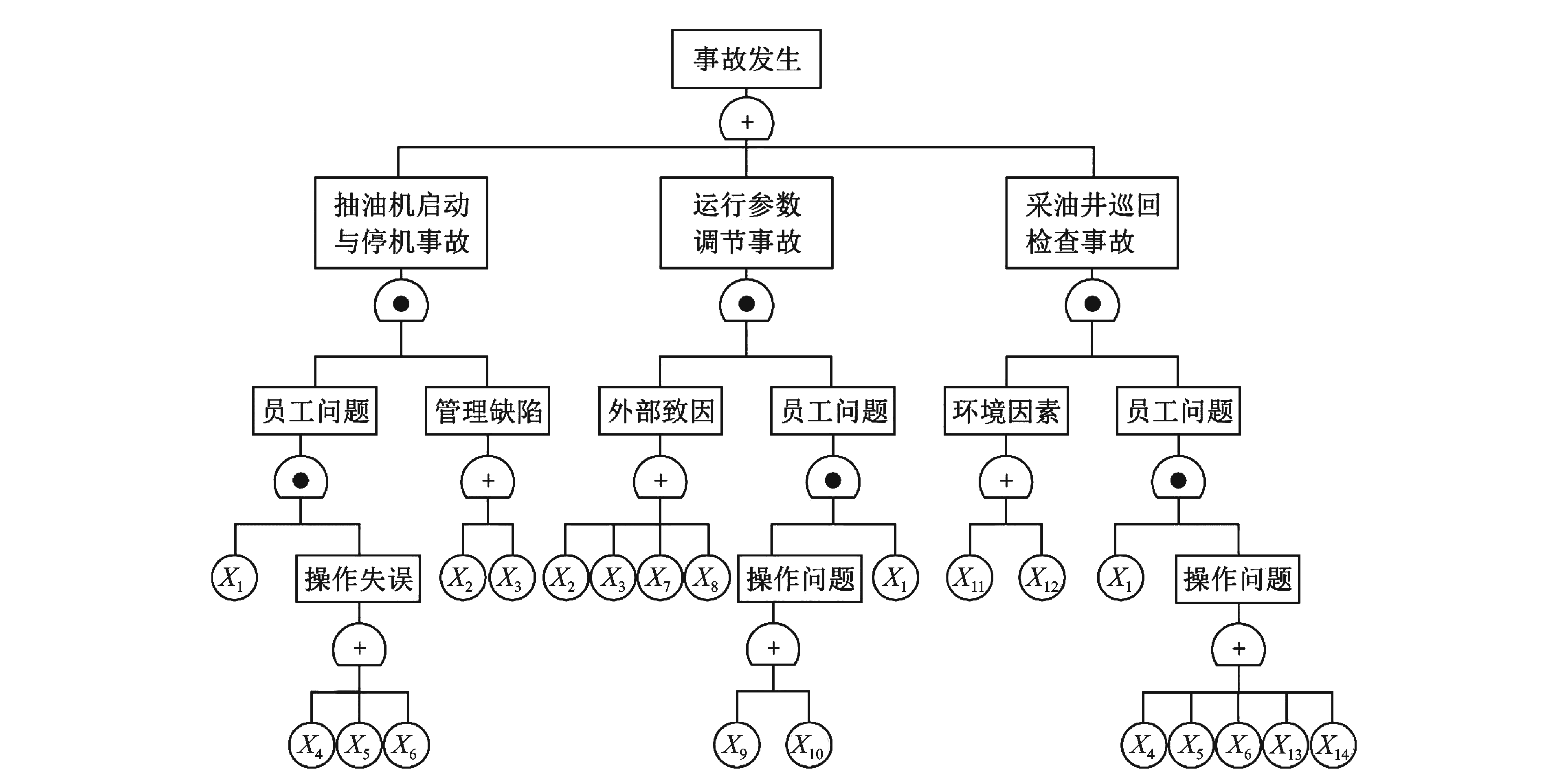

结合实际采油过程,为实行有效的安全控制,对采油过程进行分析,建立采油过程生产事故树,采油安全事故树见图2。

从图2可知,石油企业安全事故的发生主要有三类:抽油机启动与停机事故、运行参数调节事故和采油井巡回检查事故,而每类安全事故的发生的原因又不尽相同。通过事故树建模分析,厘清了石油企业生产安全事故发生机理,为后续的研究奠定了基础。

2.2.2 采油过程风险评价

通过对采油安全事故树进行分析,可知采油过程安全事故的发生是各风险因素指标共同作用的结果。为明确采油安全事故发生过程中各基本因素指标对事故发生的作用程度, 可通过计算各基本事件的结构重要度来进一步展开分析。

表2 采油过程安全风险因素

图2 采油安全事故树

通常计算各基本事件的结构重要度可通过两种方式来实现:一是计算结构重要度系数;二是分析最小割集或最小径集,必要时辅助计算结构重要度系数。前者的精确度较高,但计算繁琐,不适合基本事件较多的情况;后者在保证一定计算精度的同时,还能极大地减少运算困难,适用于基本事件较多的情况。结合本文实际情况和研究目标,采用最小割集法运用结构重要度系数的计算进行分析。

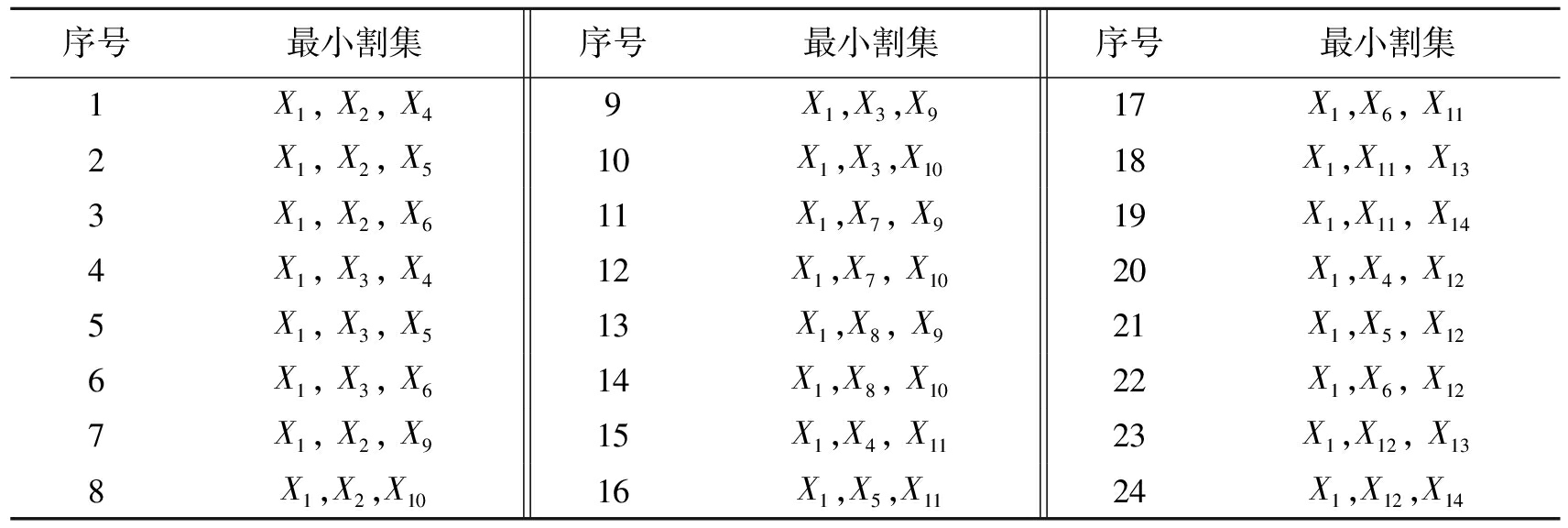

对事故树进行分析,得出该事故树的全部最小割集为21个,最小割集汇总见表3。

表3 最小割集汇总

对于各基本事件,其结构重要度系数可以通过最小割集法进行计算,见(2)式:

(2)

其中,k为最小割集总数,kj为第j个最小割

集,nj为第kj个最小割集的基本事件数。

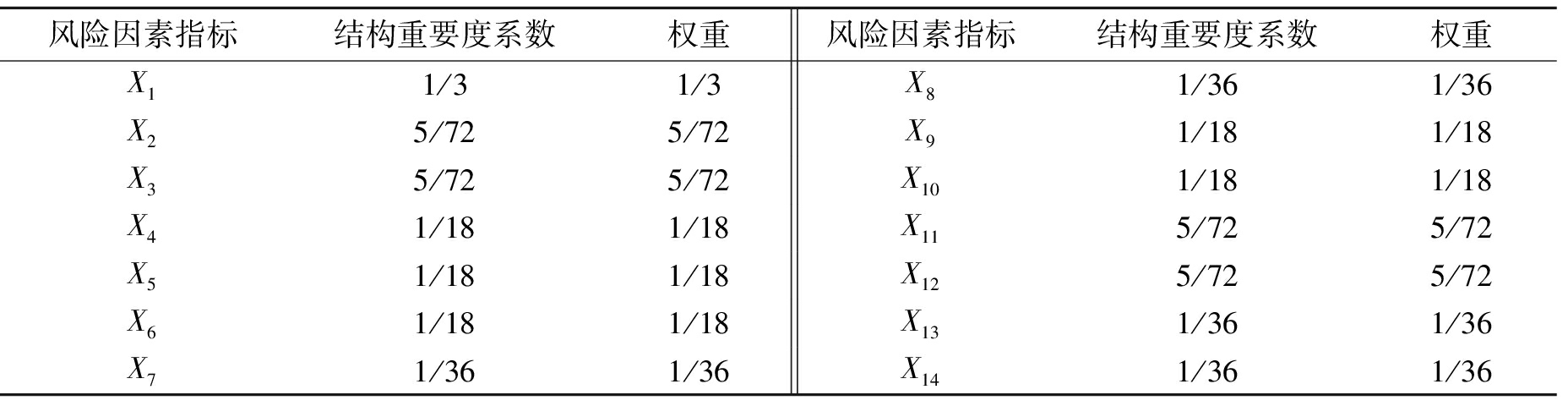

利用上述公式分析计算,可得出各基本事件的结构重要度系数,同时可确定各风险因素指标的权重,风险因素指标结构重要度系数及权重见表4。

表4 风险因素指标结构重要度系数及权重

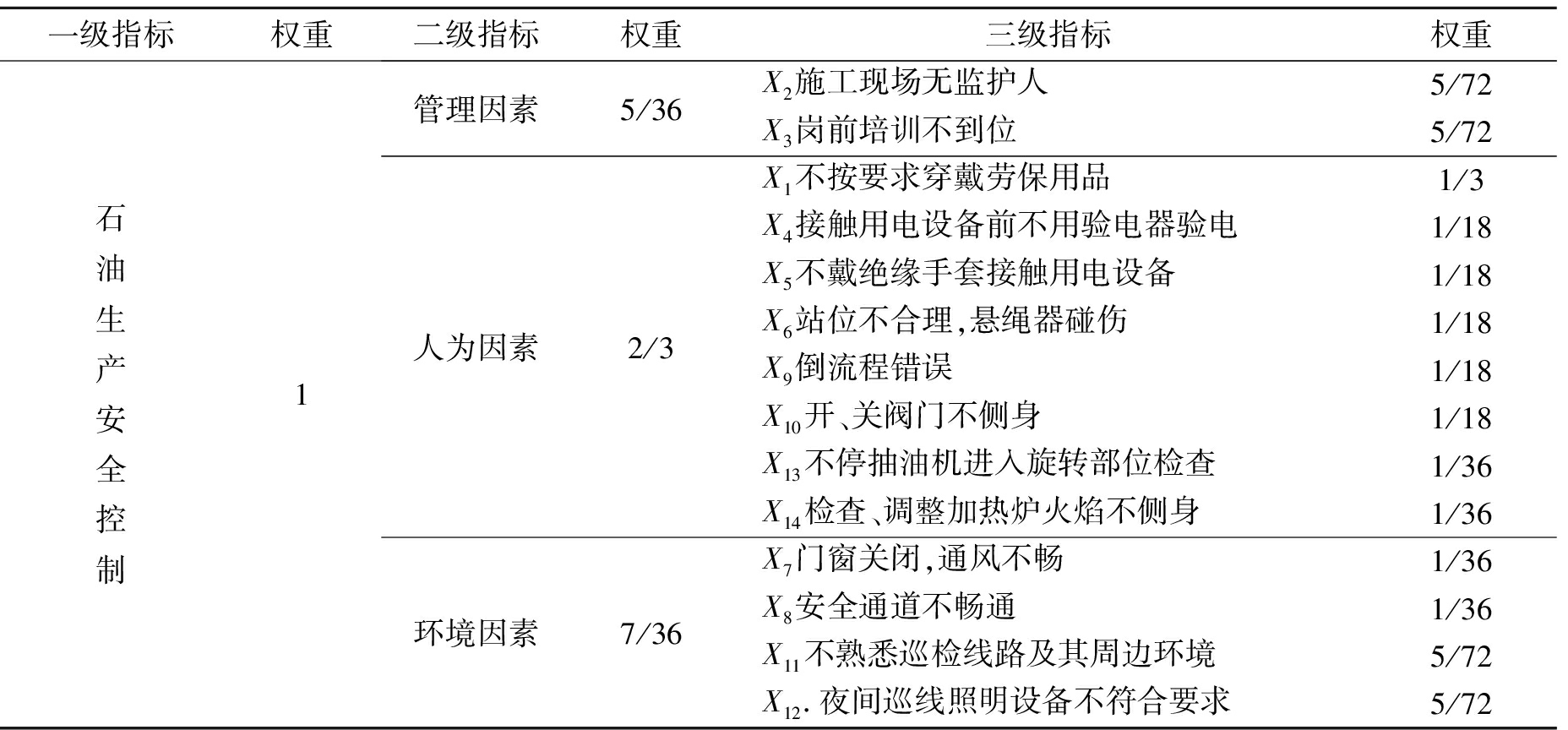

2.2.3 六西格玛安全风险控制目标确立

六西格玛的管理目标是指在理想状态下,其质量控制的规格界限设定在±6σ,即其质量水平能够达到每百万个产品废品数少于3.4个,精确度达到99.999 66%,几乎接近完美。通过对采油过程进行过程分解,明确各级指标权重为后续采油过程实行分级安全控制奠定了基础。通过分析,采油过程中各级安全风险控制指标及其权重如表5所示。

依据表5中各级指标的权重,可根据各基本事件相对重要度分析得出,权重体现了各指标的重要程度,在石油生产事故树中,其可近似理解为各指标对顶事件发生的贡献程度,因此在确定采油过程六西格玛目标时,对事故发生贡献程度越高的风险因素,容忍度应越低,即权重越大,容错率应越小。

因此,在采油过程安全控制满足六西格玛目标下,各风险因素指标应满足的条件见(3)式:

(3)

其中, R(Xi)为基本事件Xi的事故发生容错率。

另外,对于同一中间事件下的基本事件,应满足以下条件,见(4)式:

βiR(Xi)=βjR(Xj)

(4)

其中,βi为基本事件Xi的结构重要度,R(Xi)为基本事件Xi的事故发生容错率。

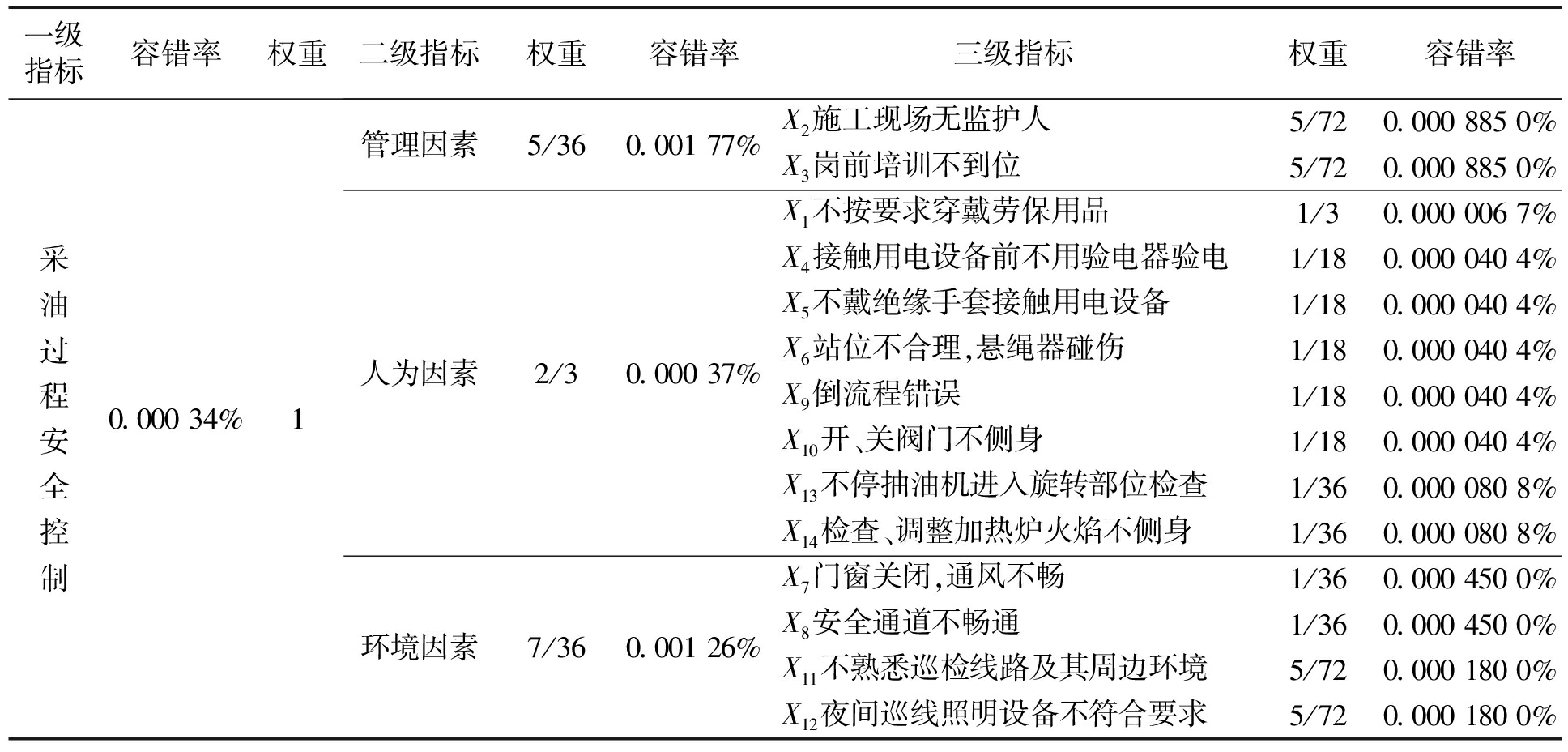

以六西格玛为采油安全控制目标,即在一级指标中,采油过程安全控制的容错率应为0.000 34%(6σ),依据各风险指标的权重进行分析,利用其各因素指标间的相互关系,反推计算出三级指标中各风险因素指标的最大容错率,风险因素指标容错率见表6。

表5 安全风险控制指标权重

表6 风险因素指标容错率

通过表6可知,在采油过程安全控制中,人为因素所占权重最高,应作为安全控制重点,通过计算,指标X1不按要求穿戴劳保用品的容错率最小,为0.000 006 7%。因此在实际生产安全控制中,员工安全防护的管理控制仍然是工作重点;同时管理因素的权重相对较大,即X2施工现场无监护人和X3岗前培训不到位的容错率相对较大,均为0.000 885 0%。因此在实际生产安全控制过程中,石油企业不能只重视相关安全规章制度的制定,而要做到“制定+实施”两把抓。此外,环境因素所占权重为7/36,来源于环境因素的风险因素指标相对应的容错率相对平稳,其中X7门窗关闭,通风不畅和X8安全通道不畅通的容错率为0.000 450 0%,X11不熟悉巡检线路及其周边环境和X12夜间巡线照明设备不符合要求的容错率为0.000 180 0%。因此环境因素作为采油过程风险因素之一不容忽视,且此类风险因素相对容易控制,企业应注重改善与维护日常生产环境。

综上所述,对石油生产企业提出以下建议:

(1)深入贯彻落实安全生产责任制。安全生产责任制是企业安全生产规章制度的核心,组织清晰、职责明了的安全生产责任制度是生产安全目标实现的重要前提,安全生产责任制的全面贯彻落实是生产安全目标实现的重要保证。

(2)有效开展员工安全生产教育培训。安全生产教育培训的意义在于有效提高工作人员的安全生产意识和安全生产素质,因此员工安全生产教育培训要坚决禁止形式主义,同时企业也应灵活选择培训的方式和方法,以收到良好的培训效果。

© 2024 All rights reserved. 北京转创国际管理咨询有限公司 备案号: 京ICP备19055770号-4

Transverture International Group Co Ltd, Guangdong Branch

地址:广州市天河区天河北路179号尚层国际1601

深圳市福田区深南中路2066号华能大厦

佛山顺德区北滘工业大道云创空间

东莞市大朗镇富丽东路226号松湖世家

梅州市丰顺县留隍镇新兴路881号

长沙市芙蓉区韶山北路139号文化大厦

欢迎来到本网站,请问有什么可以帮您?

稍后再说 现在咨询