建筑工程管理 安全企业管理 制造企业管理 卫生企业管理 企业转型升级 工程企业管理 企业质量管理 医药企业管理 电力企业管理 企业经济管理 食品企业管理 工业企业管理 软件企业管理 能源企业管理 汽车企业管理 环保企业管理

粤港澳大湾区 消防企业管理 转型升级 装配式建筑 并购重组动态 制造业转型升级 工业转型升级 教育转型升级 外贸转型升级 能源转型升级 地产转型升级 制造业转型与高质量发展 产业转型升级 绿色转型升级 服务业转型升级 产品质量管理 产业科技管理 环境监测

六西格玛管理作为一种全新的管理方式,充分展示了量化科学管理的理念。如果要达到六西格玛的质量水平,第一要制定明确的标准,第二要在日后的工作中随时跟踪考核实际操作与标准之间的差异,持续改进,只有这样才能达到六西格玛水平[1]。目前,已经形成了一套使各个环节不断改进的流程:定义、测量、分析、改进、控制。

D公司运用六西格玛管理理念和DMAIC改进模式,对汽车线束产品制造过程中发生的主要不良品进行研究。其中使用测量系统分析、过程能力分析、统计过程控制、Minitab软件等工具,揭示了D公司目前所应用到的质量管理理论和管理方法,强调了DMAIC在质量管理中的应用和效果。

D公司不良品大部分来源于三车间全自动下线机的下线工序,比例超过了不良品总数的一半以上,如此大范围不良品的产生不仅会使产品的质量成本增加,还会影响后期工序的完成质量和完成进度。因此,降低三车间不良品数、减少质量损失为中心的质量改进是现阶段D公司质量改进的主要目标。三车间第二季度的总产量为8718043根,不良品主要来源于以下项目,A项:批量不良;B项:欠料及物料不良;C项:下线尺寸偏长;D项:模具设备损坏;E项:生产计划变化;F项:检验设备不良;H项:员工缺勤;I项:待料待工;J项:误操作引起的不良。不良品率如下表1所示。

表1 下线工序不良品统计

三车间第二季度的总产量为8718043根,根据表1中的数据可以计算出下线工序不良率为0.17%,而C项(下线尺寸偏长)的不良率就占到了0.08%;则此次质量改进需要通过对D公司三车间下线工序中的下线尺寸进行测量、分析和改进,争取C项(下线尺寸偏长)不良品率的下降。因此,确定了C项不良品率由0.08%降低到0.05%以内的质量改进目标。

由于调教过程只要设定参数之后,设备可以自动调教至相应位置,设备精度完全可以满足需要,而且日常校对的时候都会检查设备精度,因此自动设备的测量能力完全可以信任,此过程省略。

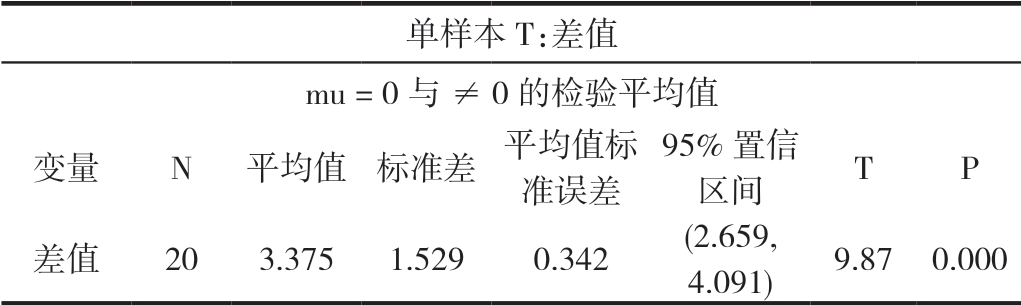

做出下线尺寸的首件设定值偏大的假设,为了判断这样的假设是否真实,有必要根据实际的生产数据对其进行假设检验。因此,随机抽取三车间第二季度的下线尺寸数据,记录在不同公差范围要求的情况下首件设定值与公差中心值之差,并分析实际设定值偏大的情况是否显著。记录的数据运用Minitab软件对差值是否等于零进行假设检验,选择单样本的T检验:原假设H0为差值为零,备择假设H1为差值不为零,检验结果如表2所示:

表2 单样本的T检验表

从假设检验中可以得出P值=0.000<0.05,故拒绝原假设H0,接受备择假设H1,即以95%的置信水平认为以导线首件设定值偏大是显著的。这与员工心理作用和障碍有关,下一步应针对如何选择导线的首件设定值,用科学的方法和标准化的程序来防止员工“多余”的心理作用。在测量阶段计算出的尺寸相对偏移系数K=+0.69,因此,只有降低偏移系数K到零或者更小才能使改善导线尺寸值偏大的现状[2]。

改进阶段主要任务是根据分析阶段的分析结果,将相关因子逐一进行改善。首先制定针对根本原因的潜在解决方案,然后进行方案的选择。这里主要做好以下工作:1)对于自变量因子X进行分析,确定X之间的互相关系;2)制定改善后的新流程;3)完成新的改善流程;4)全面推行改善后的新流程;5)对于完善后的XY数据进行确认,以判定改善的有效性,在这个阶段,使用过程能力分析法[3]。

导线尺寸偏长的改善关键点在于下线尺寸的首件设定上,因此,需要通过降低首件设定尺寸值来实现对尺寸不良的改善,而降低到什么程度才能既保证尺寸要求又很大程度上减少导线的浪费呢?为了快速找出合适尺寸也为了操作方便,所以选择从下线工序的三个特殊的尺寸入手进行评测,即公差下限、公差中心和公差上限,设定四个方案,仍然选择前述测量系统进行数据收集,即两台型号KH-601的全自动自动下线机,下线尺寸要求为:850 mm,公差范围:0 mm~8 mm。通过收集数据,检测每个方案的过程能力,先排除不符合过程能力要求的方案,然后根据实际情况,在余下的满足过程能力要求方案里选择一个最佳方案作为最终的改善方案。

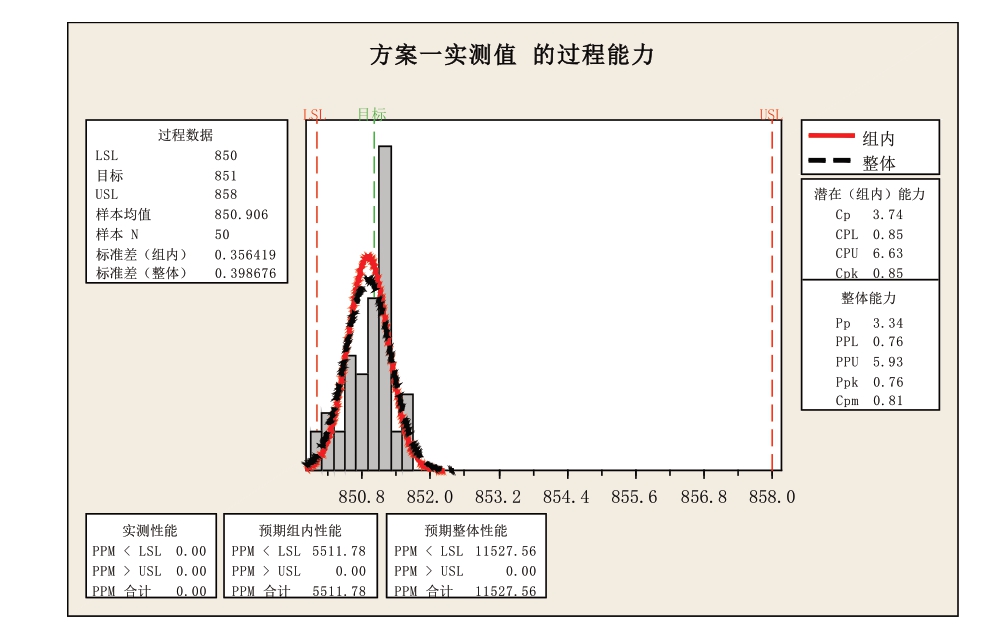

1)方案一。尺寸要求:850 mm,首件设定:851 mm,公差范围:0 mm~8 mm。运用Minitab软件对方案一进行过程能力分析,如图1所示:

图1 方案一的过程能力分析

从方案一的过程能力分析图中能够比较明显地看出:所有导线尺寸虽然都合格,但Cpk=0.85<1.33,显然过程能力不足,存在质量风险,所以按照公差下限值+1 mm设定首件尺寸不符合生产质量要求,因此方案一不选。

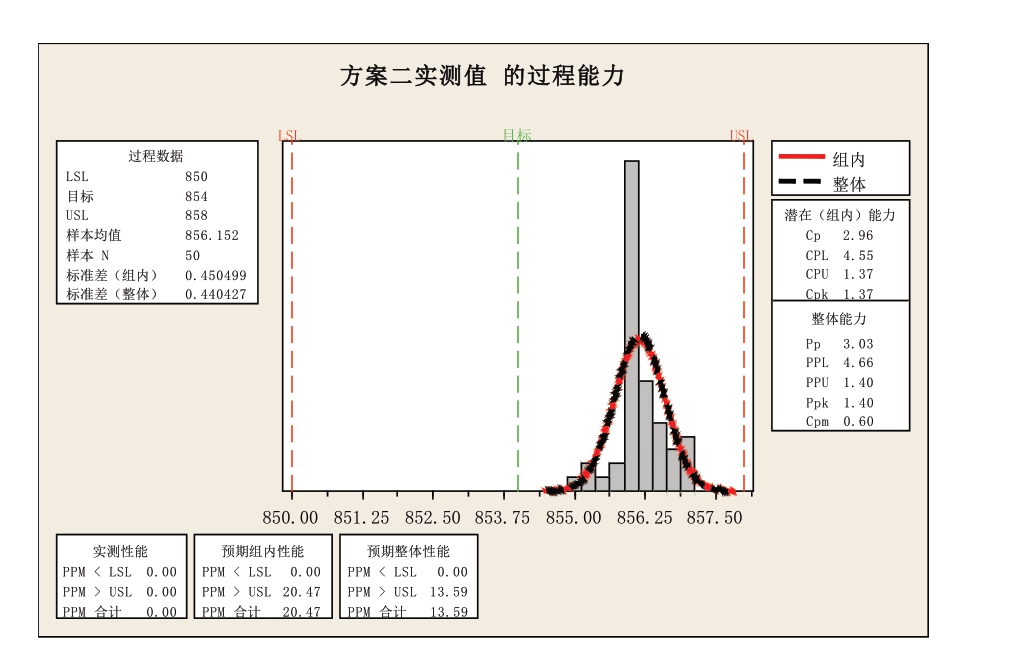

2)方案二。尺寸要求:850 mm,首件设定854 mm,公差范围:0 mm~8 mm。运用Minitab软件对方案二进行过程能力分析,如图2所示。

图2 方案二的过程能力分析

3)方案三。尺寸要求:850 mm,首件设定856 mm,公差范围:0 mm~8 mm。运用Minitab软件对方案三进行过程能力分析,如图3所示。

从方案三的过程能力分析中可以看出:所有尺寸都合格,Cpk=3.59>1.33,显示过程能力很充足,无任何质量风险,所以首件尺寸设定值公差中心设定是可行的,同样也存在很大程度的浪费[4]。

4)方案四的尺寸计算。按照生产要求的设备的过程能力![]() ,目标过程能力 C P=4,则根据公式

,目标过程能力 C P=4,则根据公式![]() 可以计算出

可以计算出![]() ,然后再根据公式

,然后再根据公式![]() 和

和![]() 计算出理论最佳首件设定值,式中:Δ为分布中心和公差中心的绝对偏移量;TU为公差上限;TL为公差下限;X为设定值;M为公差中心。则首件尺寸设定值:

计算出理论最佳首件设定值,式中:Δ为分布中心和公差中心的绝对偏移量;TU为公差上限;TL为公差下限;X为设定值;M为公差中心。则首件尺寸设定值:![]() 。

。

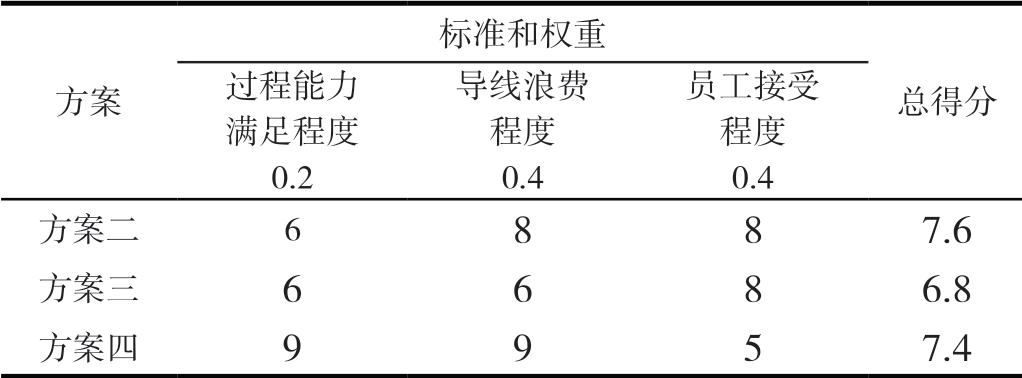

在上述四个方案中,方案一由于不满足过程能力的要求所以不予考虑,则在剩下的三个方案中进行选择,为了使方案选择更合理准确,按照过程能力满足程度、导线浪费程度、员工接受程度的标准进行方案的评价选择,具体评价如表3所示。

表3 方案评价

根据评价结果可以得出,方案二得分最高,因此,下线工序首件设定尺寸改善选择方案二,即按照公差中心设定,这样设定既能够有效地减少导线的浪费,又很容易让员工接受,一定程度上改善员工“多余”的心理作用。

对今后的生产过程控制,要在生产线上设定数据收集方案,并用P控制图监控下线尺寸,对任何异常点的出现加以报警。

本文针对D公司汽车线束的生产过程,分析发现D公司三车间的不良品大部分来源于全自动下线机的下线工序,比例超过了不良品总数的一半以上,如此大范围不良品的产生不仅会使产品的质量成本增加,还会影响后期工序的完成质量和完成进度。因此,降低三车间不良品数,减少质量损失为中心的质量改进是现阶段D公司主要目标。公司成立了精益六西格玛专案小组,应用精益生产和六西格玛管理理论的DMAIC方法进行数据收集分析,能够快速、准确地找到关键显著因子,并能利用Minitab分析工具对数据结果进行分析,经实验验证从而找到解决问题的办法。在此次研究中除了下线尺寸偏长外还有很多影响产品合格率的因素需要进一步改善,由于时间有限仅做初步改善,改善永无止境,每一次的改善都将为企业的生存发展和竞争力的提高增加一个砝码,希望D公司可以针对其他质量问题继续改进,为内部顾客和外部顾客提供满意的产品。

© 2024 All rights reserved. 北京转创国际管理咨询有限公司 备案号: 京ICP备19055770号-4

Transverture International Group Co Ltd, Guangdong Branch

地址:广州市天河区天河北路179号尚层国际1601

深圳市福田区深南中路2066号华能大厦

佛山顺德区北滘工业大道云创空间

东莞市大朗镇富丽东路226号松湖世家

梅州市丰顺县留隍镇新兴路881号

长沙市芙蓉区韶山北路139号文化大厦

欢迎来到本网站,请问有什么可以帮您?

稍后再说 现在咨询